Hoe beton te bereiden: materiaalvereisten, verhoudingen en samenstellingberekening

Beton is een bouwmateriaal bestaande uit een bindmiddel, zand en vulstoffen, die door verharding in steen verandert. Geen enkele moderne bouwplaats kan zonder beton, of het nu gaat om de bouw van wolkenkrabbers of het aanleggen van tuinpaden. Vanwege zijn eigenschappen en duurzaamheid wordt beton al lang door mensen gebruikt om het ontwerp van de nodige vorm en sterkte te verkrijgen. Er is echter één voorbehoud: alleen correct gemaakt beton voldoet aan alle vereisten. Hoe maak je beton dat niet alleen sterk, maar ook duurzaam is? Laten we ingaan op de essentie van dit nummer en alle details ontdekken over het maken van de juiste concrete mix.

inhoud:

Het belangrijkste ingrediënt is cement.

In beton van elk merk fungeert cement noodzakelijkerwijs als een bindmiddel. Er zijn veel soorten cement, zoals Portlandcement, Portlandcement, slakkencement en andere. Ze verschillen allemaal in zowel de kwaliteit van de binding als de gebruiksvoorwaarden van het eindproduct. Meestal wordt Portlandcement in de bouw gebruikt. Alle cementen die voor de bouw worden gebruikt, zijn onderverdeeld in kwaliteiten die de maximale belasting van het eindproduct in megapascal aangeven. In binnenlands - de letter D en een cijfer dat het percentage onzuiverheden aangeeft, worden nog steeds toegevoegd. Portlandcement M400-D20 is bijvoorbeeld een materiaal waarvan het eindproduct een belasting van 400 MPa kan weerstaan, die tot 20% onzuiverheden bevat.

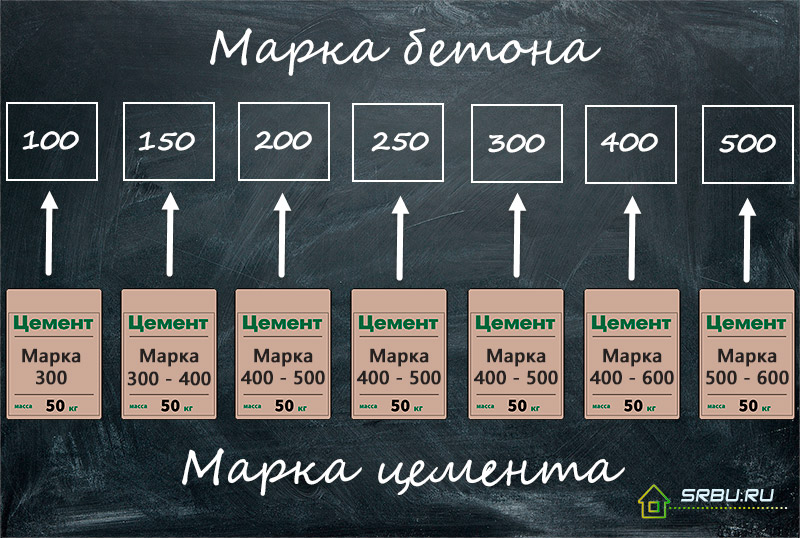

Gegevens over de kwaliteiten cement die vereist zijn om een bepaalde soort beton te verkrijgen onder normale hardingsomstandigheden:

Bij de vervaardiging van beton van hoge kwaliteiten, 300 en hoger, is het om economische redenen noodzakelijk om een cementkwaliteit te gebruiken, die 2 tot 2,5 keer hoger is dan de betonkwaliteit.

In de woningbouw wordt vaak Portlandcement van het merk 400 gebruikt - de sterkte ervan is voldoende voor deze doeleinden. In de industriële bouw - meestal worden cement van 500 kwaliteit gebruikt, en waar hoge belastingen worden verwacht - speciale cement van hoge kwaliteit. Om de verhoudingen van beton correct te berekenen, moet u nauwkeurige informatie hebben over het merk en de kwaliteit van het cement waaruit u gaat bouwen.

Een ander belangrijk aspect is versheid - cement heeft een houdbaarheidsdatum en verliest zijn eigenschappen na verloop van tijd. Vers cement is kruimelig stof, zonder klonten en afdichtingen. Als u ziet dat er dikke stukken in de massa cement zitten, moet u dergelijk cement niet in uw werk gebruiken - het heeft vocht opgenomen en zijn bindende eigenschappen al verloren.

Zand - wat gebeurt er en wat is nodig

Zand kan ook anders zijn. Bovendien hangt het eindresultaat rechtstreeks af van de kwaliteit van dit component.

Volgens de deeltjesgrootteverdeling zijn zand verdeeld in:

Bij de vervaardiging van beton worden alle soorten zand gebruikt, maar als er veel stof of kleideeltjes in het zand zitten, kan dit de eigenschappen van het mengsel aanzienlijk verminderen. Dit geldt vooral voor dun zand, dat een aanzienlijk percentage stof bevat, het is niet geschikt voor betonvoorbereiding en wordt in het meest extreme geval gebruikt.

Hoe beton van goede kwaliteit te bereiden en tegelijkertijd niet met zand te misrekenen? Alles is eenvoudig - u moet zee- of rivierzand gebruiken - dit zijn de zuiverste soorten bouwmateriaal die geen stofdeeltjes of klei vervoeren. Zorg ervoor dat het zand schoon en vrij van organische verontreinigingen is.Carrièrezand kan erg vuil zijn - het wordt vaak niet gebruikt op een bouwplaats zonder voorafgaande voorbereiding, inclusief wassen en bezinken. Het kan ook veel organisch afval bevatten - de wortels, bladeren, takken en schors van bomen. Als dergelijke onzuiverheden in beton terechtkomen, kunnen holten in de dikte verschijnen, waardoor sterkte lijdt.

Een andere belangrijke parameter om te overwegen is zandvochtigheid. Zelfs droog ogend materiaal kan tot 2% water en nat bevatten - alle 10%. Dit kan de verhoudingen van beton verstoren en in de toekomst een vermindering van sterkte veroorzaken.

Gebroken steen en grind zijn de meest populaire aggregaten voor beton

De belangrijkste vulstof voor beton van alle kwaliteiten is steenslag of grind - steenslag. Meest gebruikt steenslag. Het is ook verdeeld in fracties en heeft een ruw, ongelijk oppervlak. Bij het kiezen van de samenstelling van beton, moet er ook rekening mee worden gehouden dat zee- of rivierkeien niet kunnen dienen als vervanging voor steenslag, omdat een glad, watergepolijst oppervlak de hechting van de steen aan de rest van de mengselcomponenten aanzienlijk belemmert.

Gebroken steen is verdeeld in de volgende fracties:

Om ervoor te zorgen dat uw beton vele jaren blijft staan en niet instort, moet eraan worden herinnerd dat de maximale grootte van de stenen in het grind niet groter mag zijn dan 1/3 van de minimale dikte van het toekomstige product.

Ze houden ook rekening met een dergelijke indicator als de leegte van de vulstof - de hoeveelheid lege ruimte tussen de puinstenen. Het is eenvoudig om het te berekenen - neem een emmer met een bekend volume, vul het met steenslag tot de randen en giet er water in met een gemeten capaciteit. Weten hoeveel vloeistof er is binnengekomen, kunnen we de leegte van het puin berekenen. Als bijvoorbeeld 4 liter water in een emmer van 10 liter grind terechtkomt, is de leegte van dit grind 40%. Hoe kleiner de leegte van het vulmiddel, hoe lager het verbruik van zand en, belangrijker, cement.

Om het opvullen van lege ruimtes te maximaliseren, moeten verschillende fracties van gemalen steen worden gebruikt: klein, medium, groot. Er moet rekening mee worden gehouden dat de fijne fractie ten minste 1/3 van het totale volume steenslag moet zijn.

Naast granietgrind en grind worden, afhankelijk van het doel van het beton, claydiet, hoogovenslakken, evenals andere vulstoffen van kunstmatige oorsprong gebruikt. Voor lichtgewicht beton worden houtsnippers en gemalen polystyreenschuim gebruikt. Voor ultralicht beton - gassen en lucht. Het creëren van licht en ultralicht beton kent echter een aantal moeilijkheden en het is onwaarschijnlijk dat het mogelijk zal zijn om een dergelijk product correct buiten de industriële werkplaats te produceren.

Afhankelijk van de dichtheid worden alle aggregaten voor beton verdeeld in poreus (<2000 kg / m3) en dicht (> 2000 kg / m3). Vergeet ook niet dat natuurlijke vulstoffen een kleine stralingsachtergrond hebben, die inherent is aan alle granieten rotsen. Dit is natuurlijk geen bron van stralingsvervuiling, maar toch is het de moeite waard om zo'n eigenschap van natuursteen te onthouden als een vulstof van beton.

Water - vereisten voor betonvoorbereiding

Water is niet minder belangrijk bestanddeel dan cement of zand. Een simpele waarheid kan in de regel worden genomen - elk geschikt drinkwater is ook geschikt om beton te mengen. In geen geval kunt u water gebruiken van een onbekende bron, afvalwater na productie, moeras en ander water, waarvan u niet zeker bent. De chemische samenstelling en andere indicatoren van water kunnen de sterkte-eigenschappen van het afgewerkte beton sterk beïnvloeden.

Tabel nr. 1. Waterverbruik (l / m3) met verschillende korrels vulstof:

| Concrete ductiliteitsniveau | grind | Gebroken steen | ||||||

|---|---|---|---|---|---|---|---|---|

| 10 mm | 20 mm | 40 mm | 80 mm | 10 mm | 20 mm | 40 mm | 80 mm | |

| Zeer plastic | 215 | 200 | 185 | 170 | 230 | 215 | 200 | 185 |

| Gemiddeld plastic | 205 | 190 | 175 | 160 | 220 | 205 | 190 | 175 |

| Lage ductiliteit | 195 | 180 | 165 | 150 | 210 | 195 | 180 | 165 |

| Geen plastic | 185 | 170 | 155 | 140 | 200 | 185 | 170 | 155 |

Het is belangrijk om te onthouden dat de berekening van de samenstelling van beton al het vocht in bouwmaterialen omvat voordat deze worden gemengd. Als u bijvoorbeeld hoogovenslak als vulmiddel hebt gepland, is het vochtgehalte ook van belang - in feite is het "overtollig" water, waarmee moeilijk rekening kan worden gehouden, maar het bederft gewoon de afgewerkte oplossing.

Een andere belangrijke indicator hangt af van de hoeveelheid water - de plasticiteit van het afgewerkte beton.Om kunststofbeton te verkrijgen, moet water strikt volgens de norm worden toegevoegd. Het overschrijden van de vereiste norm is ook schadelijk, evenals een gebrek aan water - beton is gestratificeerd en verliest zijn kwaliteit. Bij het mengen van betonmengsel wordt de plasticiteit van beton bepaald door het "oog". Als beton spontaan uit een horizontaal geplaatste bajonetspade schuift, wordt het als zeer plastic beschouwd. Als het slechts met een lichte helling van een schop glijdt, wordt beton beschouwd als middelgroot plastic. Als beton niet wegglijdt, zelfs met een schuine schop, wordt het als enigszins plastic beschouwd. Wanneer beton op een schop met een knol ligt, wordt het als niet-plastic beschouwd. Het is onmogelijk om beton te vloeibaar te maken omdat het zijn kwaliteiten verliest.

Sterkte en betonkwaliteit

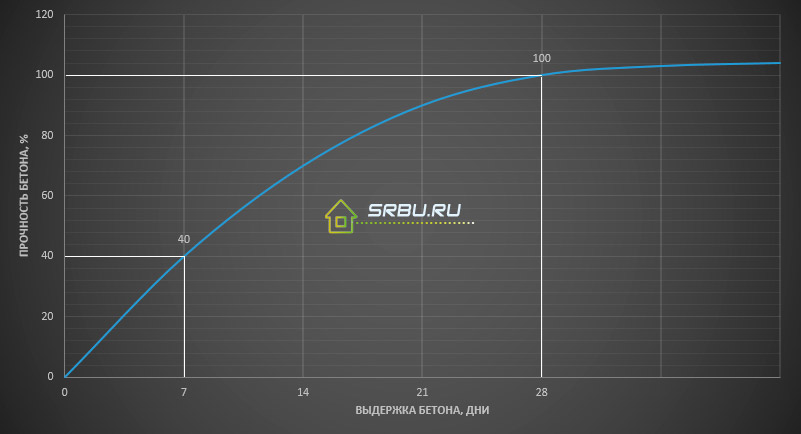

Betonmerk is het vermogen van het eindproduct om een belasting van 1 cm te weerstaan2 zonder schade. Het merk beton wordt bepaald op de 28e dag na de productie. Het ding is dat beton zijn sterkte het snelst binnen 7 dagen wint. Gedurende deze tijd kan het tot 40% kracht winnen. Na 7 dagen duurt een goede set van kracht tot 28 dagen. Na 28 dagen neemt de sterkte sterk af, maar duurt enige tijd.

De grafiek van de set betonsterkte, onder normale omstandigheden.

Hoe de samenstelling van beton te berekenen

Om de samenstelling van beton correct te berekenen, is het belangrijk om bepaalde gegevens te hebben.

Deze omvatten:

- De vereiste betonkwaliteit;

- De gewenste plasticiteit van het mengsel;

- Merk van cement;

- Gegevens over de deeltjesgrootteverdeling van zand en grind.

Er zijn twee manieren om de samenstelling van beton te berekenen - door de gewichtsverhouding van cement, zand en grind en de volumeverhouding van deze materialen. En in het eerste en tweede geval wordt cement altijd als een eenheid (voor een deel) genomen, en alle andere componenten van het betonmengsel als een deel van het gewicht of volume van cement.

Berekening van de betonsamenstelling per gewicht

We zullen de samenstelling berekenen om beton met gemiddelde ductiliteit te verkrijgen, waarvan de sterktegraad gedurende 28 dagen M200 zal zijn.

Stel dat we hebben:

- Portland cement M400;

- Gebroken steen van de middelste fractie;

Om te beginnen moeten we de water-cementverhouding (W / C) bepalen. W / C is de verhouding van het gewicht van water en cement, die nodig is voor de bereiding van beton met een bepaalde sterkte. Deze indicator wordt bepaald door formules of empirisch. We bieden de reeds gevonden H / C-waarden, die worden verzameld in een tabel.

Tabel nr. 2. V / C-waarden voor verschillende soorten beton.

| stamps cement | Concrete kwaliteiten | ||||||

|---|---|---|---|---|---|---|---|

| 100 | 150 | 200 | 250 | 300 | 400 | ||

| 300 | 0,75 | 0,65 | 0,55 | 0,50 | 0,40 | - | |

| 0,80 | 0.70 | 0.60 | 0.55 | 0.45 | - | ||

| 400 | 0,85 | 0,75 | 0,63 | 0,56 | 0,50 | 0,40 | |

| 0,90 | 0,80 | 0,68 | 0,61 | 0,55 | 0,45 | ||

| 500 | - | 0,85 | 0,71 | 0,64 | 0,60 | 0,46 | |

| - | 0,90 | 0,76 | 0,69 | 0,65 | 0,51 | ||

| 600 | - | 0,95 | 0,75 | 0,68 | 0,63 | 0,50 | |

| - | 1 | 0,80 | 0,73 | 0,68 | 0,55 | ||

Als we het benodigde betonmerk en het gebruikte cementmerk kennen, vinden we de waarde van V / C. In dit geval is dit 0,63.

Nu vinden we uit tabel nr. 1 de benodigde hoeveelheid water om beton van gemiddelde ductiliteit te verkrijgen, met een steenslaggrootte van 40 mm. Als resultaat krijgen we de waarde van 190 l / m3.

Daarna kunnen we de hoeveelheid cement berekenen die we nodig hebben per 1 m3 beton. Voor deze 190 l / m3 deel door 0,68 en krijg 279 kg. cement. Uit tabel 3 vinden we de verhoudingen van de betonmix voor de vereiste betonkwaliteit M200 en cementkwaliteit M400.

Tabel nr. 3. Gewichtsverhoudingen van cement, zand en grind.

| Betonkwaliteit | Portland cementmerken | |

|---|---|---|

| 400 | 500 | |

| Verhoudingen per gewicht, Cement: Zand: Puin |

||

| 100 | 1 : 4,6 : 7,0 | 1 : 5,8 : 8,1 |

| 150 | 1 : 3,5 : 5,7 | 1 : 4,5 : 6,6 |

| 200 | 1 : 2,8 : 4,8 | 1 : 3,5 : 5,6 |

| 250 | 1 : 2,1 : 3,9 | 1 : 2,6 : 4,5 |

| 300 | 1 : 1,9 : 3,7 | 1 : 2,4 : 4,3 |

| 400 | 1 : 1,2 : 2,7 | 1 : 1,6 : 3,2 |

| 450 | 1 : 1,1 : 2,5 | 1 : 1,4 : 2,9 |

De verhouding van C: P: U is 1: 2,8: 4,8. Als cement 279 kg nodig heeft, dan 279 × 2,8 = 781 kg. zand en 279 × 4,8 = 1339 kg. steenslag. Totaal blijkt dat voor de voorbereiding van 1 m3 beton van gemiddelde ductiliteit en klasse M200 van Portlandcement M400 en steenslag van gemiddelde fractie, het is noodzakelijk:

279 kg cement.

279 kg cement.

781 kg. zand.

781 kg. zand.

1339 kg. steenslag.

1339 kg. steenslag.

190 l water.

190 l water.

Thuis wordt vaak een emmer van 10 liter gebruikt om verschillende bulkmaterialen te meten. Om het u gemakkelijker te maken om materialen te meten, zullen we gegevens verstrekken over de massa van een bepaald materiaal in een emmer van 10 liter:

- Cement - 13 - 15 kg, afhankelijk van de afdichting.

- Zand - 14 - 17 kg, afhankelijk van de luchtvochtigheid.

- Gebroken steen of grind - 15 - 17 kg, afhankelijk van de grootte van de fractie.

Het moet duidelijk zijn dat de methodologie van deze berekening enigszins inferieur is aan de methoden die worden gebruikt bij de bouw van grote installaties, maar dit is veel beter dan het principe - geef meer cement om sterker te worden.

Naast het toepassen van gewichtsverhoudingen, worden ook verhoudingen van de volumesamenstelling van beton gebruikt. Deze methode is echter minder nauwkeurig.

Tabel nr. 4. Volumetrische verhoudingen van cement, zand en steenslag voor beton van verschillende kwaliteiten:

| Portland cementmerk | Betonkwaliteit | Verhoudingen per volume, l | Betonvolume, l, bij verbruik van 10 liter. cement | ||

|---|---|---|---|---|---|

| cement | zand | Gebroken steen | |||

| 400 | 100 | 1 | 4,1 | 6,1 | 78 |

| 150 | 1 | 3,2 | 5,0 | 64 | |

| 200 | 1 | 2,5 | 4,2 | 54 | |

| 250 | 1 | 1,9 | 3,4 | 43 | |

| 300 | 1 | 1,7 | 3,2 | 41 | |

| 400 | 1 | 1,1 | 2,4 | 31 | |

| 450 | 1 | 1,0 | 2,2 | 29 | |

| 500 | 100 | 1 | 5,3 | 7,1 | 90 |

| 150 | 1 | 4,0 | 5,8 | 73 | |

| 200 | 1 | 3,2 | 4,9 | 62 | |

| 250 | 1 | 2,4 | 3,9 | 50 | |

| 300 | 1 | 2,2 | 3,7 | 47 | |

| 400 | 1 | 1,4 | 2,8 | 36 | |

| 450 | 1 | 1,2 | 2,5 | 32 | |

| De hoeveelheid water is niet aangegeven en hangt af van de vereiste consistentie en plasticiteit van beton. | |||||

Hoe beton te mengen

Er is zowel een handmatige kneedmethode als een gemechaniseerde methode - met behulp van betonmixers en -mixers.

Handmatige manier om beton te mengen

Laten we de handmatige kneedmethode beschouwen als de meest populaire in de woningbouw. Voor het juiste mengen van het mengsel is een container nodig waarin alle componenten worden gemengd. Dit kan een gewoon blikje zijn of een speciaal samengestelde container. Al het zand dat nodig is voor het kneden wordt erin gegoten en cement wordt in de voor in het midden gegoten. Na zorgvuldig zand wordt gemengd met cement, totdat een homogene grijze massa wordt verkregen. Vervolgens wordt het resulterende materiaal bevochtigd met water en opnieuw goed gemengd. Gemalen steen wordt later toegevoegd en het mengsel wordt gemengd totdat de oplossing elke steen van het vulmiddel bedekt. Tegelijkertijd wordt geleidelijk water toegevoegd, waarvan de hoeveelheid afhankelijk is van de vereiste plasticiteit. Nadat het mengsel homogeen is geworden en alle stenen van de vulstof zijn bedekt met mortel, is het beton klaar om te worden gelegd.

Bij de handmatige kneedmethode is er één belangrijk punt, namelijk de snelheid van het leggen van beton. Zelfs met een kleine vertraging kan het beton in de trog delamineren (het lijkt op water dat van boven uitsteekt) en enkele van zijn eigenschappen verliezen. Daarom is het belangrijk om snel beton in de bekisting te leggen.

De beste optie voor het bereiden van beton is een mechanische manier van mengen met een betonmixer. De voordelen van deze methode zijn het verkrijgen van een gegarandeerd homogeen mengsel en beton van hoge kwaliteit.

Mengen van beton in een betonmixer

Voor het kneden in een betonmixer wordt eerst cement gegoten en wordt een minimum aan water gegoten. Nadat een homogene emulsie is verkregen, wordt zand toegevoegd aan de mixer op basis van de verhouding. Vervolgens grijpt de oplossing in met de toevoeging van de vereiste hoeveelheid water. Na ontvangst van de oplossing kan het vulmiddel in de betonmixer worden gegoten.

Het voordeel van de mechanische kneedmethode is dat het beton niet delamineert en tot een uur in een roterende mixer kan blijven zonder zijn eigenschappen te verliezen. De mixer mag echter niet ver van de plaats van installatie worden geplaatst - om het verlies van betoneigenschappen tijdens levering te voorkomen.

Door deze eenvoudige regels te volgen, krijgt u een betrouwbaar structureel materiaal dat in de loop der jaren sterker zal worden!